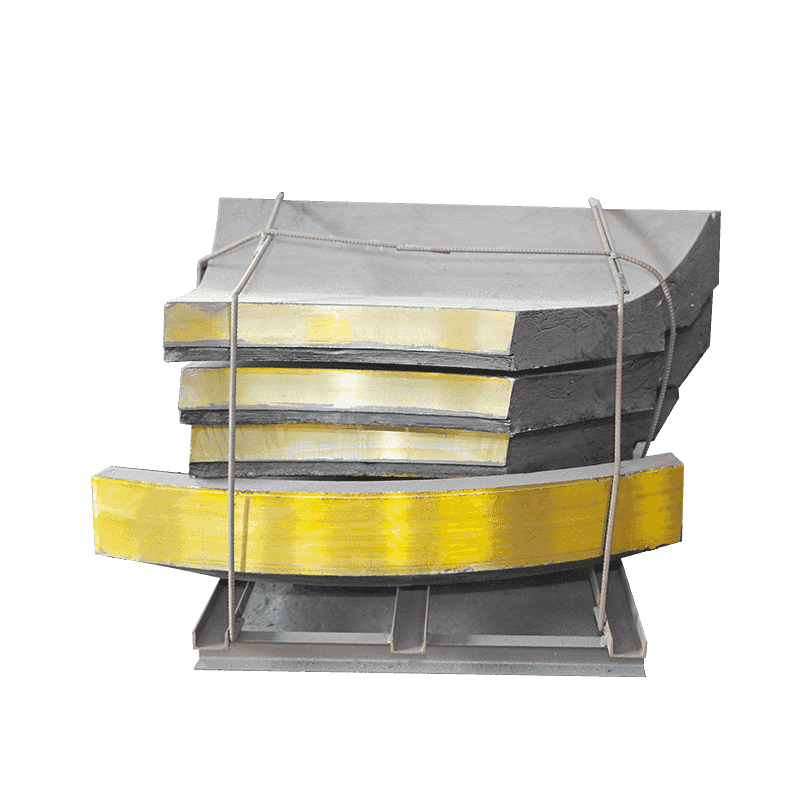

كيف يصبح رأس مطرقة عالية الكروم "سلاحًا متشابهًا" للمعدات عالية الكفاءة وتوفير الطاقة؟

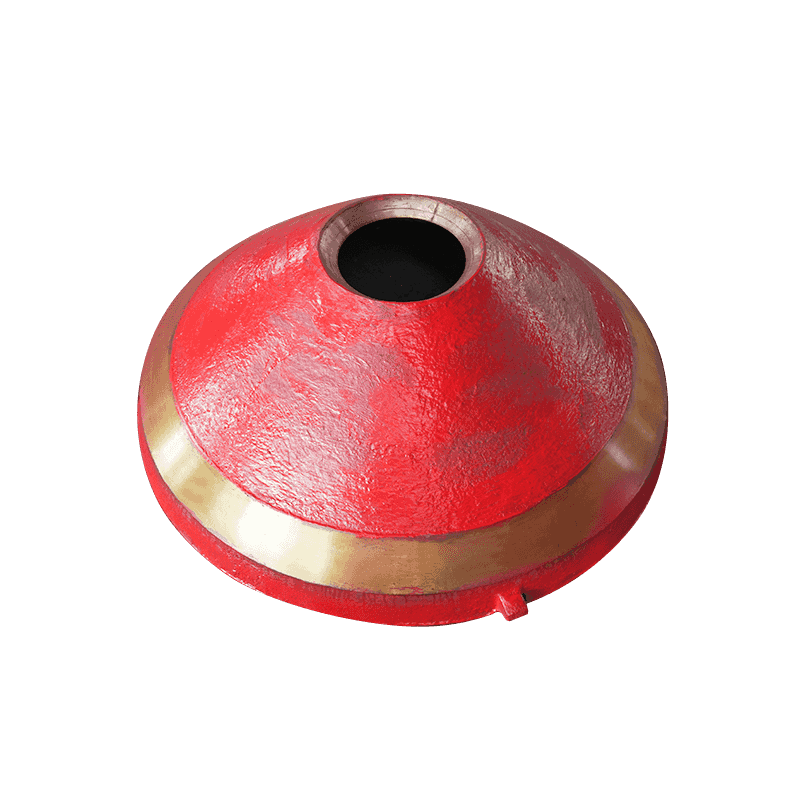

في التعدين والمعادن ومواد البناء وغيرها من الصناعات ، تعد المعدات الساحقة رابطًا رئيسيًا في خط الإنتاج ، ويحدد أداء ملحقاتها مباشرة كفاءة استخدام المعدات وتكاليف التشغيل. تبرز رؤوس المطرقة عالية الكريات من الكسارات عالية الكفاءة وتوفير الطاقة في بيئات عمل عالية الكثافة مع مقاومة التآكل الممتازة ومقاومة التأثير ، وتصبح "سلاحًا متشابهًا" في المعدات الساحقة.

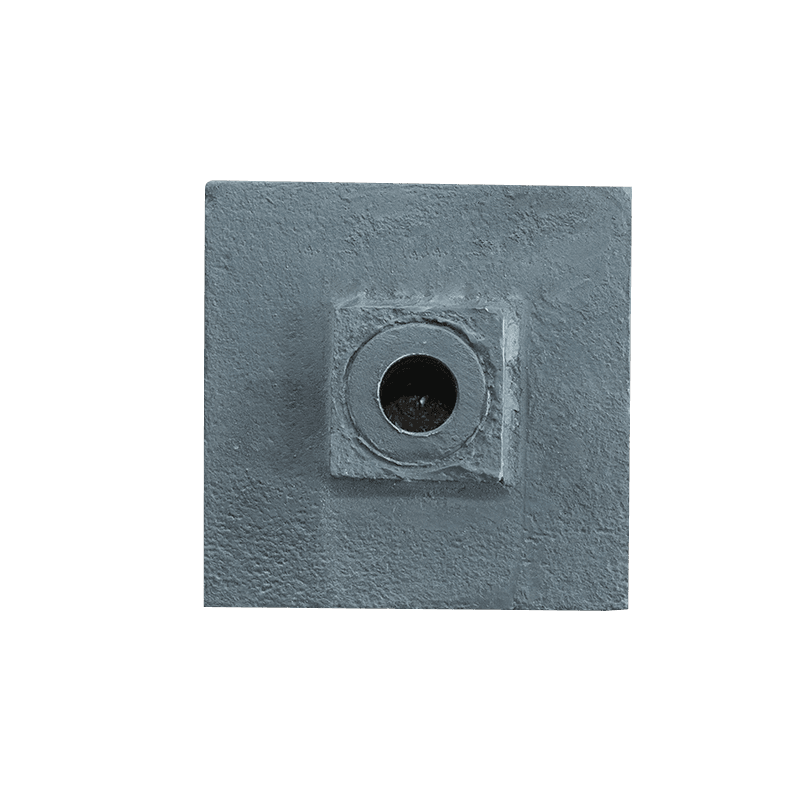

ال رأس المطرقة عالية الكروم يتم توضيحه بدقة مع مواد سبيكة عالية التكلفة ، مع محتوى كروم عالي من 23 إلى 30 ٪ ، ومع كمية مناسبة من عناصر السبائك مثل المنغنيز والسيليكون ، وتشكيل بنية مصفوفة معدنية مع كل من الصلابة والصلابة. لا تضمن نسبة السبائك الفريدة هذه فقط الأداء الممتاز لرأس المطرقة في بيئات عالية التأثير وعالية التثبيت ، ولكنها تتجنب أيضًا بشكل فعال مشكلة التآكل السهل وكسر رؤوس المطرقة التقليدية.

أثناء عملية الصب ، يتبنى رأس المطرقة عمليات صب الفراغ المتقدمة وعمليات الصب الدقيقة لتحسين كثافة وتوحيد التنظيم الداخلي عن طريق إزالة العيوب المحتملة مثل المسام والانكماش. مع المعالجة الحرارية السطحية اللاحقة (مثل التبريد والانتهاك) ، يمكن أن تصل صلابة المنتج النهائي إلى HRC58-62 ، مع تأثير قوي ومقاومة للارتداء ، ويمكن أن تضمن عمر الخدمة والأداء المستقر حتى عند سحق الخامات الصلبة.

ما هي "التكنولوجيا الصعبة" التي يعتمد عليها تحسين أداء HAMMER HAMMER عالية؟

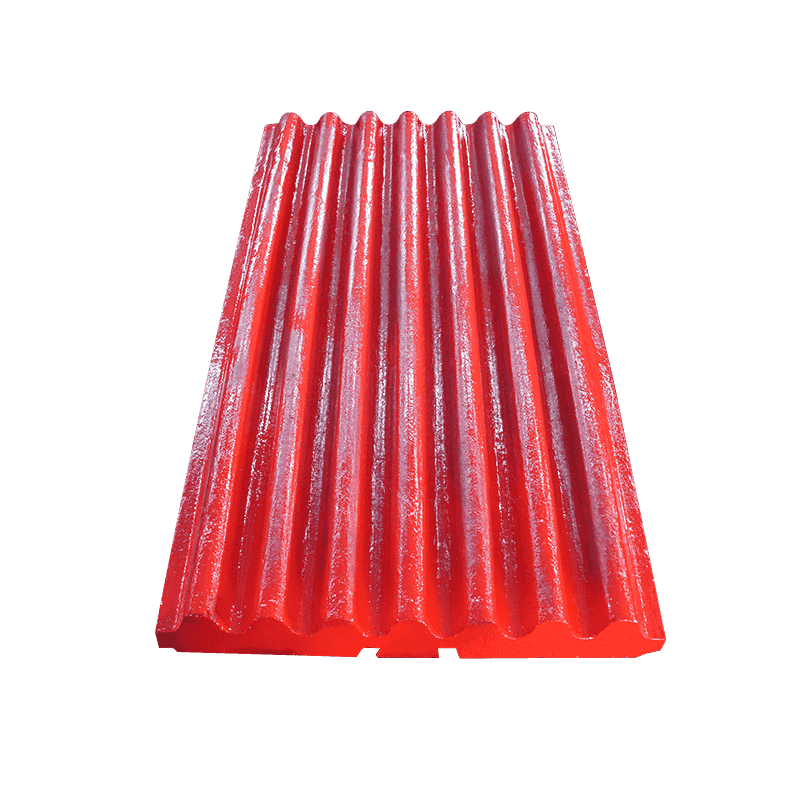

من أجل تحقيق توازن بين مؤشرات الأداء الرئيسية الثلاثة لمقاومة التآكل ، ومقاومة الكراك ومقاومة التأثير ، تتضمن مطرقة الكروم العالية عددًا من التقنيات المتقدمة في عملية التصنيع:

نسبة الأمثل لعناصر السبائك: الأساس الأساسي لمطرقة الكروم العالية يكمن في تكوين المواد عالية الجودة. تتكون المطرقة من سبيكة كروم عالية كمواد رئيسية ، مع محتوى كروم يصل إلى 23 ٪ ~ 30 ٪. الكروم هو مفتاح تحسين صلابة وارتداء مقاومة المعادن. يمكن أن تشكل كمية كبيرة من الكربيد الصلبة في المصفوفة المعدنية ، مما يعزز بشكل كبير من مقاومة تآكل سطح المطرقة. في الوقت نفسه ، تتم إضافة كميات مناسبة من المنغنيز والسيليكون أيضًا. يتمتع المنغنيز بوظيفة تحسين صلابة وقوة الصلب ، ويمكن أن يعزز مقاومة تأثير المطرقة ، بينما يساعد السيليكون على إزالة الأكسدة ويحسن التوحيد الكلي ومقاومة درجة الحرارة العالية للسبائك.

من أجل التأكد من أن المعدن لا ينتج تشققات هشة أثناء صب درجات الحرارة العالية والمعالجة الحرارية ، يتم التحكم في محتوى الفسفور والكبريت بشكل صارم أقل من 0.04 ٪. إذا تجاوز هذين عنصرين من الشوائب المعيار ، فمن السهل جدًا التسبب في طبقة بين الطبقات أو التشققات الهشة داخل رأس المطرقة ، مما يقلل بشكل كبير من عمر خدمته. لذلك ، فإن نسبة السبائك عالية الجودة ليست فقط "صيغة" ، ولكن أيضًا أساسًا رئيسيًا لتحديد ما إذا كان رأس المطرقة يمكن أن يعمل بشكل ثابت.

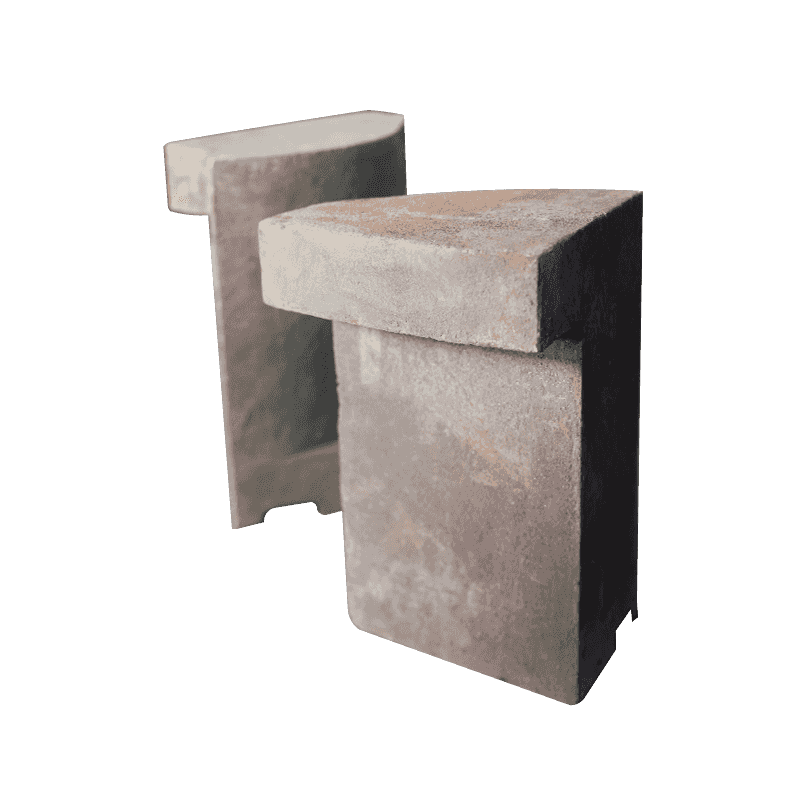

عملية الصب الفراغي: في القالب الرملي التقليدي أو عملية صب الجاذبية العادية ، يكون المعدن المنصهر عرضة لإنتاج عيوب الصب مثل المسام والانكماش وشرح الخبث أثناء عملية التصلب. من المحتمل جدًا أن تصبح هذه العيوب "نقاط تركيز الإجهاد" في ظل بيئات التأثير عالية التحميل ، مما يؤدي إلى كسر رأس المطرقة أو كسره مبكرًا. يتبنى رأس مطرقة عالية الكروم عملية صب الفراغ ، أي أن المعدن المنصهر يصب تحت بيئة ضغط سلبية فراغ ، مما يقلل بشكل فعال من خطر تفاعل أكسدة المعادن وإدراج الغاز.

أكبر ميزة لهذه العملية هي تحسين كثافة وتوحيد الهيكل الداخلي للصب. من خلال تقليل شوائب الأكسدة وتكوين المسام ، لن يفشل رأس المطرقة بسرعة بسبب "الفراغات الداخلية" عندما يتعرض لأحمال التأثير. في الوقت نفسه ، يمكن أن يحسن صب الفراغ السيولة أيضًا ، بحيث يمكن للمعادن المنصهرة ملء تجويف القالب المعقد بشكل أفضل ، ويضمن دقة صب تفاصيل زوايا رأس المطرقة ، ووضع أساس صلب للمعالجة الحرارية والمعالجة اللاحقة. من خلال عملية الصب الفراغ عالي المستوى ، يتفوق رأس مطرقة الروموموم على المسبوكات العادية من حيث السلامة الهيكلية والخصائص الميكانيكية ، مما يجعله خيارًا مثاليًا لبيئات العمل الشاقة.

تعزيز المعالجة الحرارية: يجب أن يكون الأداء الأساسي لرأس المطرقة العالي كروموم "صعبًا" لتحمل التآكل و "صعبة" لتحمل التأثير. لذلك ، أصبحت تكنولوجيا المعالجة الحرارية العلمية رابطًا رئيسيًا في تحسين أدائها. بعد أن يتم إلقاء رأس المطرقة ، يجب أولاً إخماده ، أي أنه يتم تسخينه إلى درجة الحرارة الحرجة لمنطقة الأوستينيت (عادة ما يكون حوالي 980 درجة مئوية) وتبريد بسرعة لتشكيل بنية مارتينيتي عالية على سطح رأس المطرقة. يمكن أن تصل صلابة هذه الطبقة المتصلبة إلى HRC58 ~ 62 ، مما يحسن إلى حد كبير مقاومة التآكل ، وخاصة بالنسبة لعمليات التكسير المستمرة ذات السرعة العالية. ومع ذلك ، فإن "الصلابة العالية" غالبًا ما تكون مصحوبة بـ "هشاشة عالية" ، لذلك سيخضع رأس المطرقة بعد ذلك. الغرض من التداعيات هو إطلاق الإجهاد المتبقي داخل رأس المطرقة دون تدمير صلابة مارتينسيت ، وتعزيز تحول جزء من الأوستينيت ، وبالتالي تحسين المقاومة الشاملة والمقاومة الكراك. تضمن هذه العملية أن رأس المطرقة لن ينكسر بسبب الهشاشة المفرطة عندما تتعرض لتأثير كبير ، وبالتالي تحقيق الحالة المثالية "الصعبة مع المتانة". قد تتبنى بعض المنتجات الراقية أيضًا استراتيجيات معالجة الحرارة متعددة المراحل مثل التهدئة المتعددة والتخفيف الحراري لزيادة تحسين البنية المجهرية ، وتحسين الاستقرار الهيكلي مع الحفاظ على الصلابة ، وتوفير ضمان للإخراج عالي الأداء لرأس مطرقة عالية الكروم.

فيما يلي المعلمات التقنية الأساسية لرأس المطرقة:

| معلمة الأداء | الوصف الفني |

|---|---|

| مادة سبيكة | سبيكة عالية الكروم (CR 23-30 ٪ ، MN 0.6-1.2 ٪) |

| عملية الصب | صب الدقة الفراغية |

| المعالجة السطحية | تبخير التهدئة |

| صلابة السطح | HRC58–62 |

| البنية المجهرية | احتفظ Martensite بالأوستينيت |

| قوة التأثير | عالية ، مناسبة لبيئات سحق التأثير عالي التحميل |

| خدمة الخدمة | 2-3 مرات أطول من رؤوس مطرقة الصلب المنجنيز العالية التقليدية |

من خلال هذه المجموعة من الأنظمة التقنية الصارمة ، لا يعمل رأس المطرقة عالي الفرق فقط في المرحلة الأولية ، ولكنه يحافظ أيضًا على أداء عالي الكفاءة أثناء الاستخدام طويل الأجل ، ليصبح ضمانًا قويًا للإنتاج المستقر.

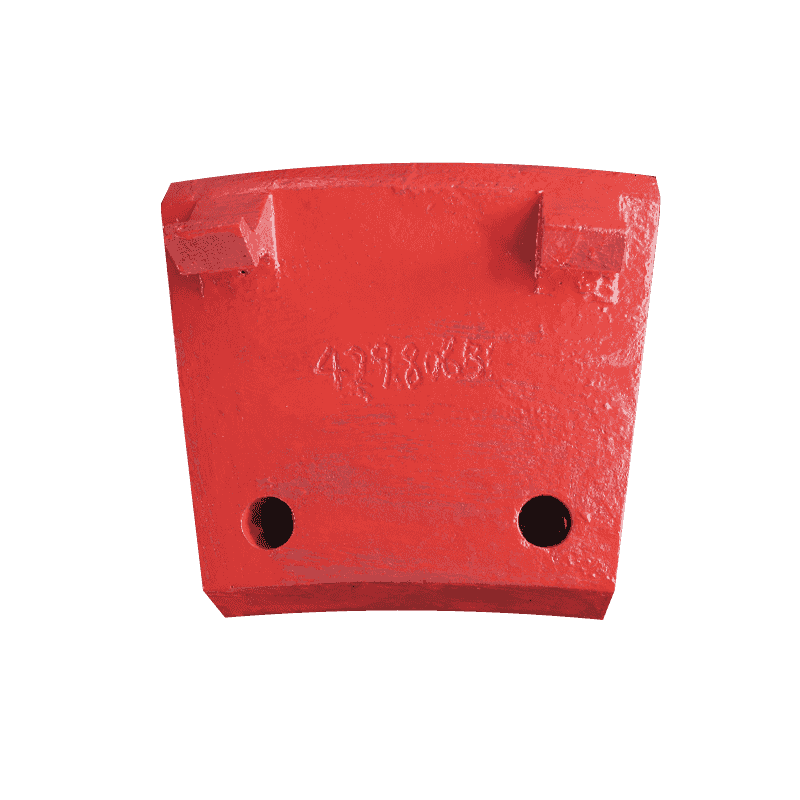

في التطبيقات العملية ، ما هي القيمة التي يجلبها رأس المطرقة العالي كروموم إلى المؤسسة؟

بالمقارنة مع المطارق المصنوعة من المواد التقليدية ، فإن المطارق عالية التكلفة تجلب مزايا في أبعاد متعددة:

1. تمديد دورة الاستبدال بشكل كبير

نظرًا لارتفاع صلابةها ومتانة عالية ، يمكن لمطارق الرومانية العالية تحمل التأثير المستمر والاحتكاك القوي ، وحياتهم المقاومة للارتداء تتراوح من 2 إلى 3 أضعاف حياة المطارق الصلب العادية العادية. يتم تقليل تواتر استبدال المعدات ، مما يقلل بشكل كبير من التوقف عن العمل.

2. تقليل تكاليف الصيانة

ليس من السهل كسر المطرقة أو تقشيرها ، ويتم تقليل تردد الصيانة بشكل كبير ، ويتم تقليل استثمار عمال الصيانة ، كما يتم تقليل تكلفة إكسسوارات الشراء ، ويتم تحسين تكلفة التشغيل الإجمالية بشكل كبير.

3. تحسين كفاءة الإنتاج

تتمتع المطرقة بأداء مستقر ، وقوة تأثير قوية ، وسحق موحد ، مما يساعد على تحسين الكفاءة الإجمالية للسحق وجودة جسيمات المنتج النهائي ، وزيادة القيمة المضافة للمنتج.

4. دعم الإنتاج الأخضر وصديق البيئة

الخصائص المرتفعة المقاومة للارتداء تقلل من استهلاك الموارد وتوليد النفايات المعدنية ، وتوسيع دورة حياة المعدات ، وتتماشى مع مفاهيم "المنجم الأخضر" الحالي و "الإنتاج النظيف".

English

English  русский

русский  عربى

عربى