كيف تعمل الأكمام الدوارة المصنوعة من الكروم العالي للكسارة التصادمية على تحسين كفاءة التكسير والمتانة؟

ما الذي يجعل الأكمام الدوارة المصنوعة من الكروم فريدة من نوعها في تركيب المواد؟

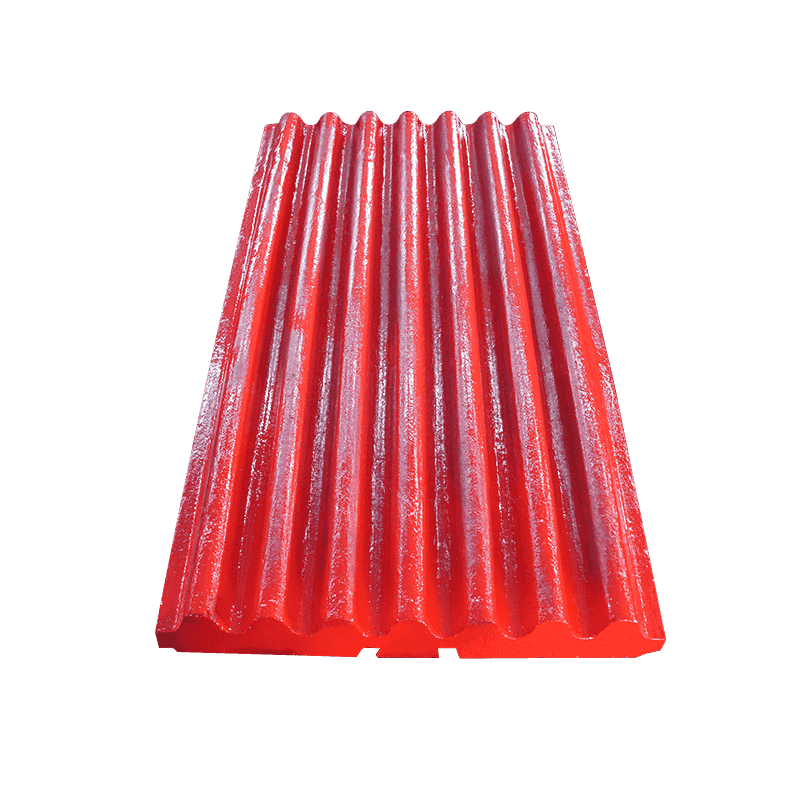

ال غلاف دوار عالي الكروم للكسارة التصادمية عادة ما يتم صبها من أ سبائك عالية الكروم مشهور بالصلابة المتميزة ومقاومة التآكل. غالبًا ما تحتوي تركيبة السبائك على الكروم (Cr) والكربون (C) والحديد (Fe) مع إضافات خاضعة للرقابة من عناصر مثل الموليبدينوم (Mo) والفاناديوم (V) والنيكل (Ni). تعمل عناصر السبائك هذه على تحسين المتانة وتحسين توزيع الكربيد وزيادة مقاومة التشقق والتشوه تحت التأثير المتكرر.

يؤدي الصب الأمثل والتصلب المتحكم فيه إلى إنشاء بنية مجهرية كثيفة ودقيقة تقلل من التشظي والتعب. بالمقارنة مع المكونات الفولاذية التقليدية، تحافظ الأغطية المصنوعة من الكروم العالي على ثبات الأبعاد ومقاومة التآكل طوال دورات الخدمة الممتدة، مما يساهم في فترات تشغيل أطول وعمليات استبدال أقل.

خصائص المواد والأداء الرئيسية

| ملكية | وصف |

| تكوين المواد | سبائك كروم عالية (محتوى الكروم عادة 20%-28%) |

| الصلابة (HRC) | 58-65 بعد المعالجة الحرارية |

| البنية المجهرية | مصفوفة مارتنسيتية مع كربيدات الكروم المشتتة |

| كثافة | حوالي 7.6 جم/سم3 |

| ارتداء المقاومة | أعلى بمقدار 2-3 مرات من الأكمام الفولاذية التقليدية |

| مقاومة التأثير | مصممة لأداء ممتاز في ظل الأحمال العالية للتكسير |

| المعالجة السطحية | التبريد والتلطيف، التصلب بالليزر، الرش الحراري أو طلاء السبائك |

| خدمة الحياة | يتم تمديدها عادةً بنسبة 30-50% مقارنة بالأكمام القياسية |

كيف تعمل المعالجة السطحية على تحسين الأداء؟

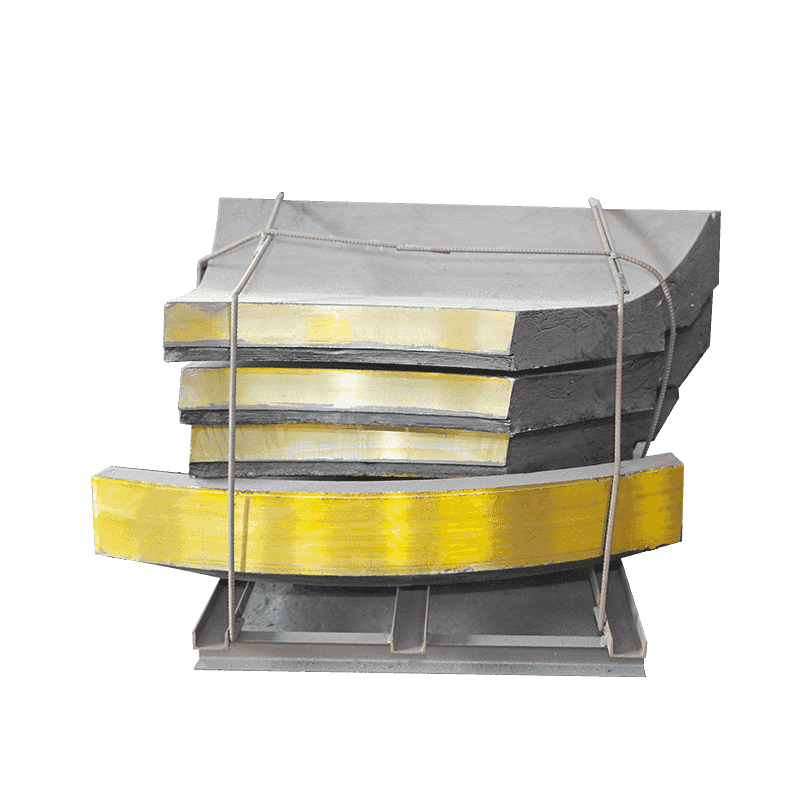

يوفر صب السبائك الأساسية القوة الأساسية، ولكن المعالجة السطحية الدقيقة هو المفتاح لتحقيق متانة طويلة الأمد في الكسارات الصدمية. وتشمل العمليات المشتركة التبريد والتلطيف ، حيث يتم تسخين سطح الغلاف وإخماده بسرعة لتكوين طبقة مارتينسيتية صلبة، يليها التقسية لتخفيف الضغوط الداخلية والاحتفاظ بالصلابة.

أساليب هندسة الأسطح المتقدمة - مثل الرش الحراري، تصلب السطح بالليزر ، و طلاء سبائك الصلب - يمكن إضافة طبقات واقية تزيد من مقاومة التآكل والتآكل. تنتج هذه المعالجات سطحًا كثيفًا ومقاومًا للتآكل ويقاوم بفعالية التأثير المستمر الناتج عن الخامات الصلبة والركام، مما يؤدي إلى إطالة عمر المكونات بشكل كبير.

لماذا تعتبر الأكمام الدوارة المصنوعة من الكروم ضرورية لأداء الكسارة التصادمية؟

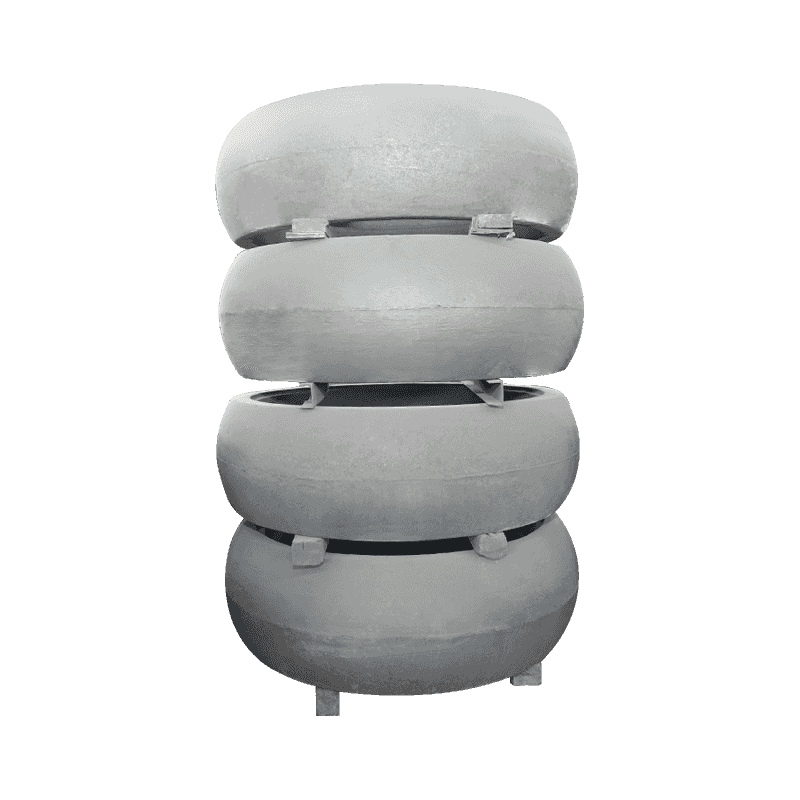

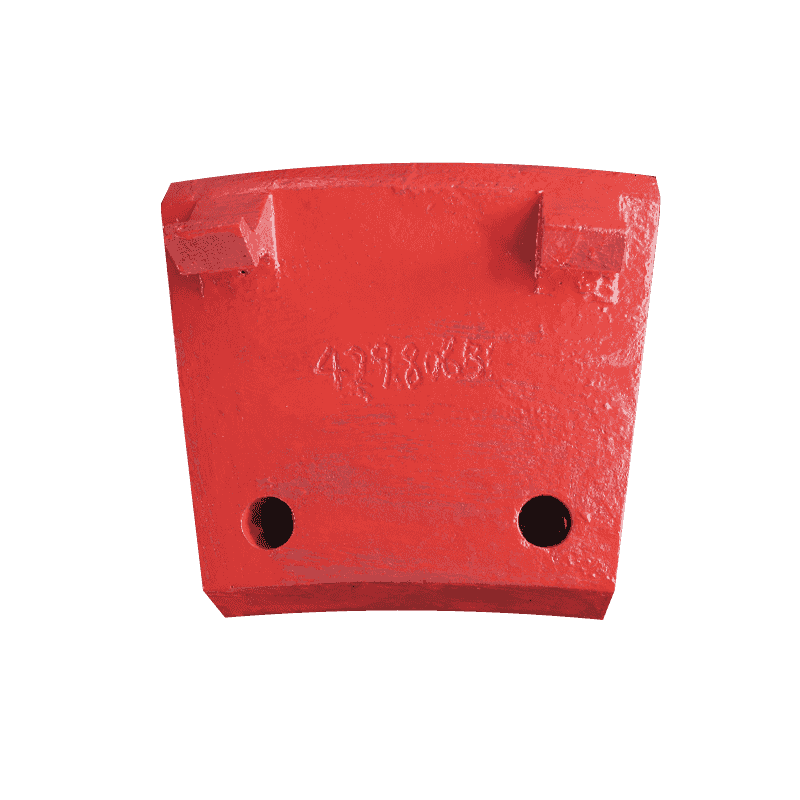

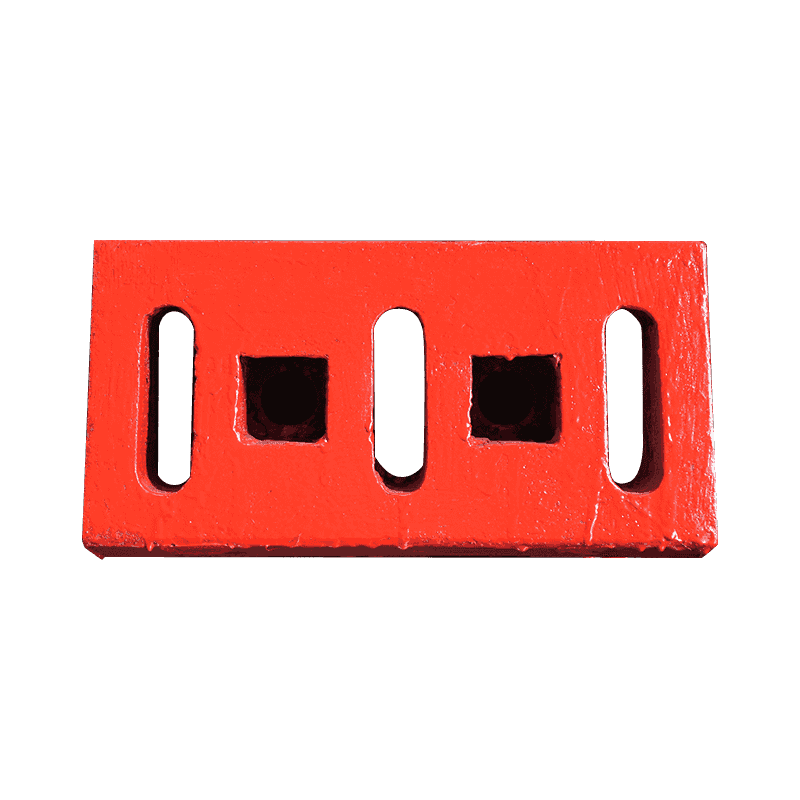

ال roller sleeve is a direct contact component that endures hammering, abrasion and sliding. A properly engineered غلاف دوار عالي الكروم للكسارة التصادمية يحافظ على إنتاج حجم جسيمات ثابت ويقلل من تكرار التوقفات غير المخطط لها. تسمح مقاومتها الفائقة للتآكل والصدمات للكسارات بمعالجة المواد الصلبة - مثل الجرانيت والبازلت وخام الحديد - دون تدهور مفرط للمكونات.

وبالتالي، تستفيد المصانع من زيادة الإنتاجية، وتحسين اتساق المنتج، وتقليل استهلاك قطع الغيار - مما يؤدي إلى انخفاض تكاليف الصيانة العامة وتحسين فعالية المعدات بشكل عام (OEE).

كيف يتم إطالة عمر الخدمة وتقليل تكاليف الصيانة؟

من خلال مزيج من تحسين السبائك وتصلب السطح، تقاوم الأكمام الدوارة كلا من أوضاع التآكل الكاشطة والارتطام. تشكل المصفوفة المارتنسيتية والكربيدات المشتتة حاجزًا قويًا ضد القطع الدقيق والتعب. في ظل الخدمة الطويلة، تحافظ الجلبة على سلامة الأبعاد، مما يقلل الحاجة إلى التشغيل الآلي أو الاستبدال بشكل متكرر.

يقلل عمر التآكل المحسن هذا من وقت التوقف عن تغيير الأجزاء ويقلل من متطلبات المخزون لقطع الغيار. على مدى عمر الكسارة، يمكن أن تكون هذه الوفورات كبيرة - سواء في ساعات العمل أو في نفقات قطع الغيار.

ما هو الدور الذي تلعبه عملية التصنيع؟

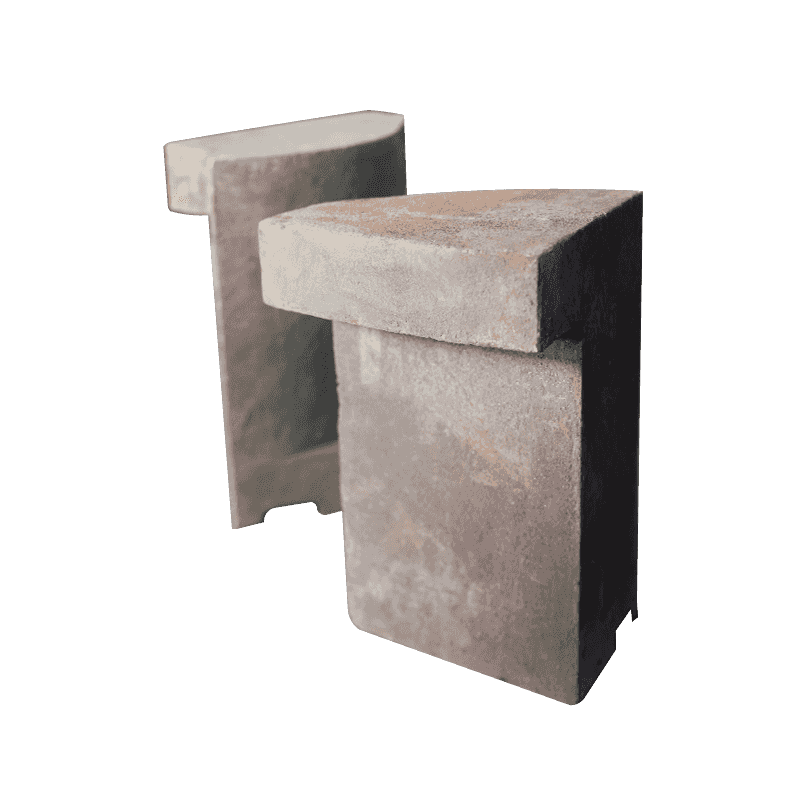

تصنيع موثوق غلاف دوار عالي الكروم للكسارة التصادمية يتضمن عدة خطوات يتم التحكم فيها بدقة:

ذوبان وصب السبائك: ذوبان الفرن المتحكم فيه والصب بالفراغ أو الجو المتحكم فيه لضمان التجانس الكيميائي وتقليل الشوائب.

المعالجة الحرارية: تم ضبط جداول التبريد والتلطيف لإنتاج صلابة السطح المطلوبة والمتانة الأساسية.

صقل السطح: الطحن والتلميع والتشطيب للحصول على دقة الأبعاد وهندسة الاتصال الأمثل.

فحص الجودة: اختبارات الصلابة والكشف عن العيوب بالموجات فوق الصوتية وتحليل المعادن للتحقق من البنية المجهرية والأداء.

يضمن التحكم الصارم في العملية أن كل غلاف يلبي المواصفات الفنية ويعمل بشكل موثوق في الميدان.

كيف يعمل في بيئات العمل القاسية؟

غالبًا ما تعمل الكسارات التصادمية في ظروف متربة ورطبة وكاشطة مع اهتزازات متكررة وأحمال ثقيلة. ال غلاف دوار عالي الكروم للكسارة التصادمية تم تصميمها لتحمل هذه التحديات. تحمي الطلاءات السطحية المقاومة للتآكل من الأكسدة والهجوم الكيميائي بينما يقلل السطح المتصلب من التآكل في البيئات الكاشطة. هذه الصفات تجعل الأكمام مناسبة لوحدات التكسير الثابتة والمتحركة والمحمولة التي تعمل عبر مواقع المناجم والمحاجر المتنوعة.

مكون حاسم للسحق عالي الأداء

ال غلاف دوار عالي الكروم للكسارة التصادمية يمثل تقاطع العلوم المعدنية والهندسة العملية. تركيبته عالية الكروم، إلى جانب المعالجة الحرارية الدقيقة وهندسة السطح المتقدمة، توفر صلابة استثنائية، ومتانة، ومقاومة للتآكل. يؤدي دمج هذه الأكمام الدوارة في الكسارة التصادمية إلى تحسين موثوقية المعدات، وإطالة فترات الخدمة، وتقليل تكاليف دورة الحياة - مما يجعلها ترقية أساسية لتطبيقات التكسير شديدة التحمل.

English

English  русский

русский  عربى

عربى