كيف يمكن أن يبرز جدار المتهمين من المنغنيز الصلب المخروطي في درجة حرارة عالية ، ورطوبة عالية وبيئات التآكل القوية؟

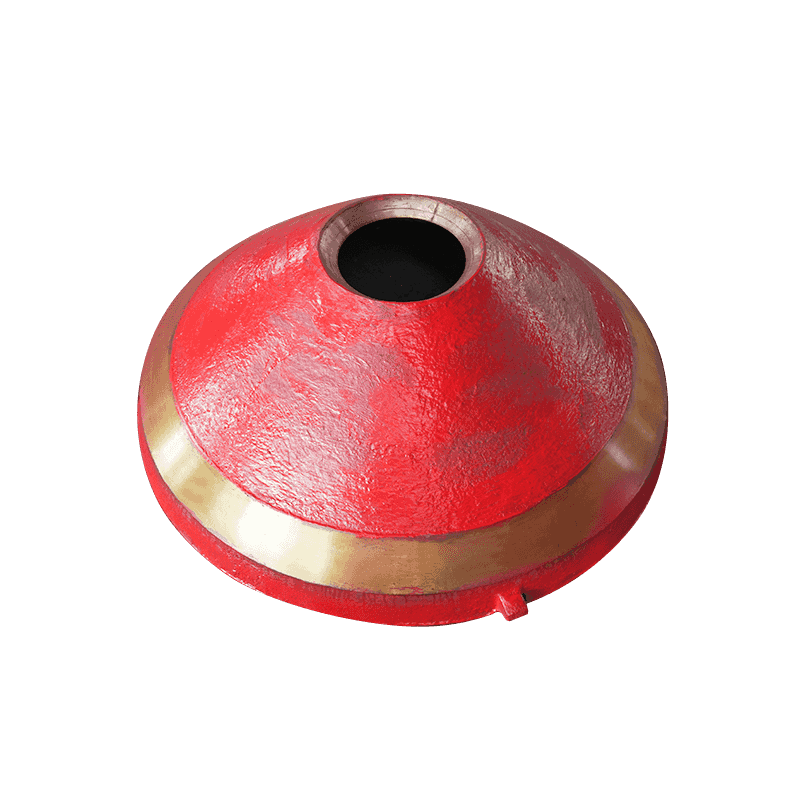

مخروط الكسارات عالية المنغنيز الجدار الهاون يشتهر بخصائصها الفريدة من الصلب الذاتي والصلابة العالية. على هذا الأساس ، يتم تعزيز أدائها في البيئات المعقدة عن طريق إضافة مجموعة متنوعة من عناصر السبائك ، مثل الكروم (CR) ، والنيكل (NI) ، والموليبدينوم (MO) ، وما إلى ذلك مع تحسين مقاومة التآكل ، تعزز هذه العناصر بشكل كبير مضادات الأكسدة ومقاومة التآكل الحمضية للجدار الهاوي المدحرج.

لا سيما في البيئات ذات درجة الحرارة العالية والرطوبة العالية وتكوين خام معقدة ، مثل خام يحتوي على الكبريت ، والتربة المملحة ، والانغوف الحمضي ، وما إلى ذلك ، فإن المواد التقليدية معرضة للتآكل أو التآكل الإجهاد أو الشقوق الحرارية ، في حين أن جدار الهاون المدلفن لسبائك المنغنيز المرتفع يمكن أن يؤخر عملية التآكل وضمان التشغيل المستمر للوحدة.

يلخص الجدول التالي وظائف عناصر السبائك الرئيسية في جدار الملاط المدلفن من Cone Crusher High Mangody Steel:

| عنصر سبيكة | الوصف الوظيفي |

|---|---|

| MN (المنغنيز) | يوفر قدرة جيدة على تصلب العمل وارتداء المقاومة للصلب |

| كر (كروم) | يعزز مقاومة الأكسدة وصياد السطح. يقاوم بشكل فعال التآكل الحمضي والقلوي |

| ني (النيكل) | يحسن الاستقرار الهيكلي للصلب في درجات حرارة عالية. يعزز مقاومة التكسير الحراري |

| مو (الموليبدينوم) | مقاومة قوية لطرد التآكل. فعالة بشكل خاص في كلوريد أو وسائل الإعلام المحتوية على الكبريت ؛ يعزز مقاومة التآكل الكيميائي |

| ج (الكربون) | يزيد من صلابة المصفوفة. يعمل مع المنغنيز لتشكيل بنية أوستنيكية عالية الصلابة |

مزايا في درجة الحرارة المرتفعة وبيئات الرطوبة العالية

في العمليات الفعلية ، غالبًا ما تكون بيئة العمل في Cone Crusher مصحوبة بالخصائص التالية:

العملية المستمرة تؤدي إلى زيادة درجة حرارة المعدات:

في خطوط التعدين الحديثة أو الإنتاج الصناعي ، تكون الكسارات المخروطية في عملية مستمرة وعالية التحميل على مدار السنة ، وهناك فرص قليلة جدًا للإغلاق والصيانة. تتسبب الحركة الميكانيكية طويلة الأجل في درجة الحرارة داخل المعدات ، وخاصة حول غرفة التكسير ، للاستمرار في الارتفاع ، وتشكيل بيئة محلية عالية الحرارة بسهولة.

في هذه الحالة ، غالبًا ما تتسبب المواد العادية في تشققات التعب الحرارية بسبب التناوب المتكرر للتوسع الحراري والباردة والانكماش ، وحتى تسبب مواد هشة وكسر. يحسن جدار المونر المترون من الفولاذ المرتفع المنجاني من الاستقرار الهيكلي عند درجة حرارة عالية عن طريق إضافة عناصر NI ، ويمكن أن يقاوم التغيرات الهيكلية الناجمة عن الإجهاد المرتفع في درجات الحرارة ، ويمنع بشكل فعال الأضرار التي تسببها تقلبات درجة الحرارة ، وتضمن أنها لا تزال تحافظ على خصائص ميكانيكية جيدة تحت درجات حرارة عالية الأجل.

المادة المكسرة لها محتوى رطوبة عالية ورطوبة عالية:

في المواد الفعلية المسحوقة مثل الخام والفحم والنفايات الصلبة في البناء ، غالبًا ما يكون محتوى الرطوبة أعلى ، خاصة في المناخات الرطبة في بيئة المنجم الجنوبي أو تحت الأرض. من المحتمل جدًا أن يشكل هذا النوع من مواد الفخامة العالية أفلامًا من البخار والماء أثناء عملية التكسير ، مما يؤدي إلى:

يتآكل سطح المكون باستمرار بالرطوبة.

تشكل البيئة الدقيقة الرطبة وتفاعلات التآكل.

يزداد التوتر البيني للمادة ، مما يؤثر على نمط التآكل.

استجابة للمشاكل المذكورة أعلاه ، يمكن لعنصر الكروم (CR) في الفولاذ المنغنيز العالي تحسين مقاومة أكسدة المادة ومقاومة تآكل الماء بشكل كبير ، ولا يزال يحافظ على معدل تآكل منخفض في البيئات الرطبة. في الوقت نفسه ، يمكن أن يمنع بنية مصفوفة العصر العالي تقشير المواد أو التكسير الناجم عن الترطيب ، مما يمتد إلى حد كبير عمر خدمة جدار هاون المتداول.

تحتوي بعض المواد على مكونات تآكل:

تحتوي العديد من المواد الخام المعدنية المراد سحقها على مكونات كيميائية مثل الكبريتيد وأكاسيد الحمض وأيونات الكلوريد وما إلى ذلك ، مثل:

خامات تحتوي على الكبريت مثل البايرايت والموليبدينوم ؛

شوائب الحمض الواردة في الفحم.

بقايا النفايات الصناعية في نفايات البناء.

هذه الوسائط الكيميائية معرضة للغاية للتفاعلات الكيميائية مع المعادن ، مما يؤدي إلى حفر السطح وتآكل الإجهاد وحتى فشل قطع الرأس. خاصة في ظل ظروف تشابك الرطوبة ودرجة الحرارة ، يتسارع معدل التآكل.

يتشكل جدار الملاط المدلفن من الفولاذ المنجنيز العالي مع مرحلة مقاومة للتآكل مستقرة عن طريق إضافة عناصر الموليبدينوم (MO) ، والتي يمكن أن تقاوم بشكل فعال تآكل الوسائط الحمضية والقلوية. في الوقت نفسه ، فإنه يشكل فيلم أكسيد كثيف أثناء العمل لمنع التآكل من التلامس مع الركيزة الفولاذية ، وبالتالي تأخير نشر التآكل وحماية الهيكل الداخلي.

ارتفاع تركيز الغبار ، مما يسبب التآكل الكهروكيميائي:

يتم إنشاء كمية كبيرة من الغبار الناعم أثناء عملية التكسير. تلتزم هذه الغبار بالسطح المعدني للمعدات وتخلط مع بخار الماء أو الغاز الكيميائي في الهواء لتشكيل بيئة إلكتروليت ضعيفة. قد يحدث "تأثير الخلية الصغيرة" في مناطق التلامس المعدنية المختلفة ، مما يؤدي إلى تآكل كهروكيميائي.

يتجلى هذا النوع من التآكل عادةً كحفر تآكل محلي ، أو تومض للمواد أو تقشير الأسطح ، والتي من السهل جدًا تجاهلها ، لكن التراكم على المدى الطويل سيؤدي إلى أضرار لا رجعة فيها لجدار الملاط المدلفن.

للتعامل مع هذا التآكل الخفي ، توفر نسبة العناصر المتعددة من جدران الهاون المطوقة بالفولاذ العالي المانغاني حاجزًا طبيعيًا ، من بينها CR و MO مقاومة كبيرة بشكل خاص للتآكل الكهروكيميائي ، مما يضمن أنها تظل مستقرة حتى في البيئات ذات تركيز الغبار العالي ونشاط أيوني متكرر.

في ظل ظروف العمل المذكورة أعلاه ، غالبًا ما تكون المواد التقليدية عرضة للإرهاق الحراري وارتداء التآكل ، مما يؤدي إلى فشل جدار الملاط المدلفن. يمكن أن يشكل جدار الملاط المدلفن لسبائك المنجنيز الصلب العالي فيلمًا أكسيد كثيفًا ، ومنح تآكل الوسائط الكيميائية ، والحفاظ على صلابة عالية ومقاومة الكراك ، مما يمتد بشكل كبير دورة خدمته. تُظهر البيانات أنه يمكن زيادة عمر الخدمة بأكثر من 30 ٪ مقارنة مع الصلب المنجنيز العادي.

سيناريوهات التطبيق والقدرة على التكيف

يُستخدم جدار الملاط الصلب الكساري المرتفع من المنغنيز على نطاق واسع في البيئات المكسورة على النحو التالي:

المناجم المعدنية: صلابة عالية ومعادن تآكل للغاية مثل خام الحديد وخام النحاس وخام النيكل

الألغام غير المعدنية: رمال الكوارتز ، الفلسبار ، الفلوريت وغيرها من المواد غير المعدنية التي تحتوي على الكبريت

صناعة الفحم: طبقة الفحم الرطبة الحمضية مثل فحم الفحم ، الفحم المحتوي على الكبريت

صناعة مواد البناء: مواد إعادة تدوير الخرسانة ، الطوب ، حطام البلاط والبلاط ، نفايات البناء ، إلخ

في هذه التطبيقات ، لا يحتفظ جدار الملاط ذو الصلب المخروطي المخروطي ذو الصلب المخروطية المخروطية فقط ، ولكنه يحتوي أيضًا على قدرات جيدة على الشفاء الذاتي وإعادة الصيد بسبب التأثير التآزري لعناصر السبائك ، والتي يمكن أن تشكل طبقات صلابة متعددة في تأثيرات متكررة ، مما يؤدي إلى تأخير عملية التآكل. .

English

English  русский

русский  عربى

عربى